免费服务电话

400-886-3068

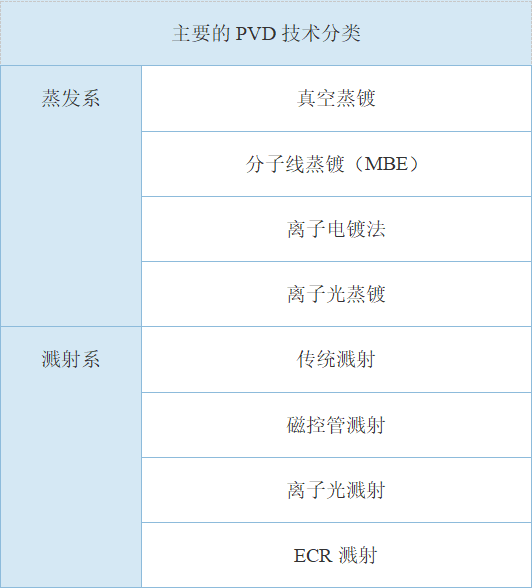

物理蒸镀法(PVD)的各种镀膜方法

来源:长辰实业 日期:2022-04-07

PVD是指,在真空状态的容器中用某种方法使薄膜物质气化并使气附着在附近的基板上的薄膜形成方法。根据用途不同,方法也有各种各样,按薄膜物质的气化方法分类的话能分成蒸发系和溅射系。

将薄膜物质加热蒸发,在比蒸发温度低的基本表面上凝结成固体形成薄膜的方法。蒸发源为:1.抵抗加热,2.电子光束加热,3.高周波诱导加热,4.激光束加热等。

上述之中最多被使用的是电子光束加热,几乎可以蒸发所有的物质。抵抗加热是和钨、钽、钼等灯丝材料直接通电而加热的方法。灯丝材料为舟状或金属线状时,能将薄膜物质放在上面或挂在上面蒸发。另外,也有碳素、陶瓷等坩埚外面用卷上灯丝加热的方法。通常是用于铝、金、银、铜等蒸发温度比较低的物质。高周波诱导加热用于铝的大量蒸发;激光束加热有不破坏化合物组成的特长,这两种方法只限用于某种范围。

蒸发系的具代表性的镀膜方法如下:

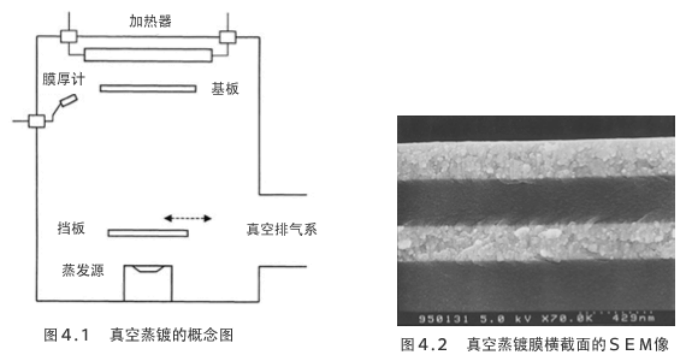

1. 真空蒸镀(Vacuum Deposition)

如图4.1,真空容器中放入蒸发源和基板。通常,在10-2〜10-4Pa左右的压力下成膜。这时,平均自由行程为数10cm〜数10m左右,因此从蒸发源气化了的薄膜物质能几乎不遇到冲突就可以到达基板。真空蒸镀时,蒸发粒子的能量为0.1〜1eV,是个很小的数值。因为影响膜质的能量为度镀膜时加热基板的热能,因此有对基板的损伤少,膜中掺入不纯物质的几率低的优点。另一方面,膜容易造成毛孔,密度和曲折率也低,有膜强度不足的倾向。最佳镀膜条件下制成的TiO2/SiO2层积膜横截面的SEM(走查型电子显微镜)像如图4.2所示。

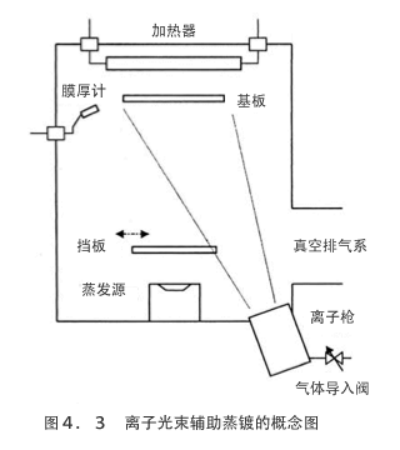

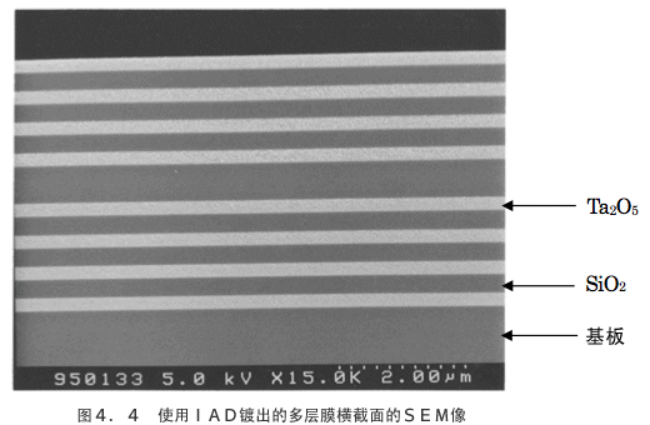

要镀出更细致强度更高而且表面平滑的膜,可以按图4.3所示,在真空蒸镀中加上离子枪,用数100eV左右的气体离子(包括中和所需的同量电子)照射基板,这种运动能量可制出细致的膜。这种方法称为离子光束辅助蒸镀(Ion-beam Assisted Deposition:IAD),是非常常见的方法。图4.4为用Ta2O5和SiO2反复蒸镀的多层膜的SEM像。像这样的多层膜,因为全体膜厚会变厚,在真空蒸镀中膜厚变厚会使膜的平滑性受影响,但使用IAD可以镀出平滑的多层膜。

另外,离子的能量设定为数keV〜数十keV,形成基板和膜的中间层的方法称为离子混合。

2. 分子线蒸镀(Molecular Beam Epitaxy)

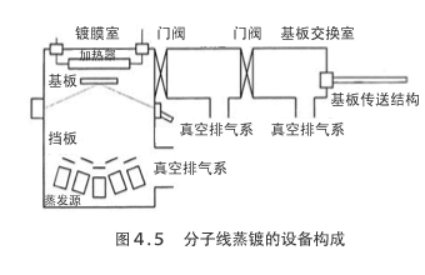

如使用图4.5的设备,在超高真空条件下,由装有各种所需组分的炉子加热而产生的蒸气,经小孔(Kundsen cell:K cell)准直后形成的分子束或原子束,直接喷射到适当温度的单晶基片上,同时控制分子束对衬底扫描,就可使分子或原子按晶体排列一层层地“长”在基片上形成薄膜。蒸发源经过精密的温度控制,镀膜在单原子层单位中进行,过程由反射电子线曲折(RHEED)观察。因此,大大受到镀膜室内的残留气体的影响,所以要在10-7〜10-9的超高真空中进行。主要用于半导体单结晶膜的制作,还可以使不纯物质兴奋。另外,还可以制作超格子(人工格子构造)。蒸发源配上激光的方法主要是用于制作氧化物超传导薄膜,也称作激光烧蚀法(Laser Ablation)。把设备的镀膜室、基板交换室、分析室互相连接,再用门阀隔开,基板的传输用翻料装置执行。

3. 离子电镀(Ion Plating)

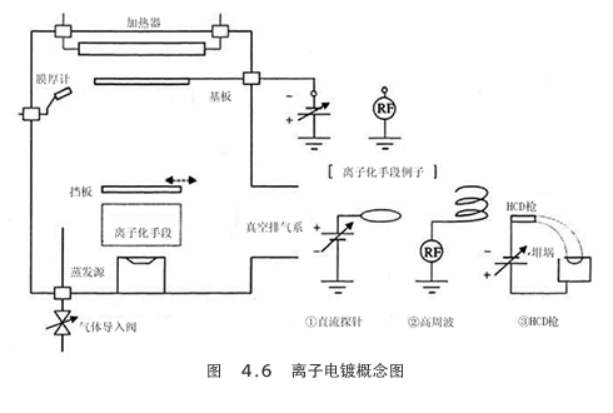

D. M. Mattox在1964年发布的直流放电10)为发端,之后各种的研究开发得出的镀膜方法。Mattox的方法是,在基板上外施数kV的负电压,在数Pa的压力下镀膜。氩气、蒸发粒子的离子通过基板附近的阴极暗部的电位差而加速,与基板相冲突。通过这些能量能得到附着力强的薄膜。而且,在平均自由行程短的压力下镀的膜覆盖能力良好,因此可以用在制作用于宇宙航空机器轴承等的软质金属的成膜。如图4.6,在蒸发源和基板之间的离子化方法也多种多样,因此用途也非常广泛。主要的离子化方法如下:

①将施加了正电压的探针设置在电子枪蒸发源正上方,使反射电子、二次电子加速供离子化利用。

②利用高周波放电,使用10-2左右的氩气或反应性气体进行成膜。

③利用空心阴极放电型(HCD)的低电压、大电流的电子枪(等离子枪)于离子化、蒸发等。

为阴极,以真空室作为接地电位的阳极,在施加直流电压。只有使触发针一瞬接触到靶材,便发生真空电弧放电,使靶材表面发生细小的发电点。发生发电点的地方,靶材会被瞬间蒸发。真空电弧放电而产生的蒸气的离子化率达到80%,高于其他方法。真空电弧放电的原理由Daalder解明14)。

这个方法的优点是,只会从靶材上的细小部分开始蒸发,所以不需要限制靶材的设置方向。因此,就算基板的形状复杂而导致靶材的设置方向不一致,也不需要移动基板就能镀出均一的薄膜。相反,存在着①多数一般称为微滴的μm单位的粒子会附着到表面;②镀绝缘膜时放电会停止;这样的缺点。

无论什么方法的离子电镀,基板会利用负电压或高周波(绝缘体的情况下)偏压,从而使离子加速可有效地调节运动能量。另外,由于气氛处于活跃状态,导入氧、氮、乙炔等反应性气体就能镀出氧化物、氮化物、炭化物等的薄膜。一般,离子电镀膜的紧贴性良好,高密度而且针孔少为特点。主要用于切削工具、金属模具、装饰品等的表面硬化膜或装饰膜,具代表性的为钛金属、铬金属的氮化膜、炭化膜、炭氮化膜等。

4.离子光束蒸镀(Ion Beam Deposition)

利用离子源制造薄膜物质的离子光束,使其加速并薄膜化的方法。广义上可作为离子电镀的一种。串离子光束蒸镀15)( Ionized Cluster Beam Deposition )为其中具代表性的方法,由于用此方法能得到结晶性良好的薄膜,因此多用于半导体等的外延成长的应用研究。

高能量的原子、分子与固体在碰撞后,原子会被赶出固体表面。这种现象称为溅射( Sputter )或者是溅镀( Sputtering ),被碰撞的固体称为靶材( Target )。通过高能量的原子、分子会反复碰撞,靶材会被加热,为了防止溶解,会从背面进行水冷。

1. 常规溅射(Conventional Sputtering)

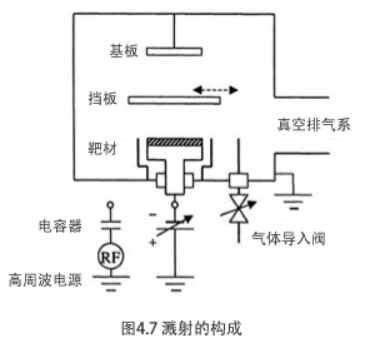

如图4.7,把基板设置在靶材的对面方向,数Pa〜数10Pa程度的氩气中对靶材施加数kV的负直流高电压使其放电。这个放电为图3.17的款式相同,为阴极的靶材的附近的阴极暗部的电位差会变大。而且一部分氩气会放出1个电子,成为带有+1值电荷的氩离子,利用它的电位差加速使靶材冲突赶出原子。这些被赶出的原子在基板上积聚成薄膜,这就是溅射镀膜的原理。2极放电中,氩气压力和放电电压都处于高数值,将从热灯丝放出的的热电子照射到氩气能容易维持放电,使压力为10-1〜10-2Pa左右,放电电压为2kV以下的3极或4极直流溅射被开发,令膜质得到改善。另外,靶材为绝缘物的情况下,表面会积聚氩离子导致电位上升而使溅射停止。这时使用高周波(通常13.56MHz)能根据氩离子和电子的移动度不同,使更多的电子能到达靶材表面,令被负电位变压的绝缘物也能实现溅射。

2.磁控溅射(Magnetron Sputtering)

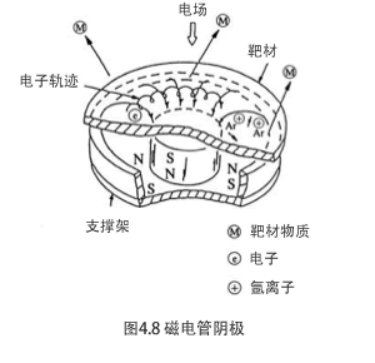

上述的常规溅射,和蒸镀相比镀膜速度成了它小小的瑕疵。将其改善后开发出的就是图4.8所示的磁电管阴极。在靶材背面放上磁石,利用靶材表面的漏磁场。由于磁场的影响,电子在靶材表面附近描画圆环曲线并围着磁场旋转,使电子的轨道沿途产生强烈的等离子,令溅射都集中到这一部分从而使速度上升10〜100倍。放电电压数为数百V左右,氩气压力为10-1Pa左右就能镀膜,也可以使用高周波。这种磁电管阴极的发明,使其用途得到飞跃的扩大,目前使用的溅射技术普遍都是利用到磁电管阴极。

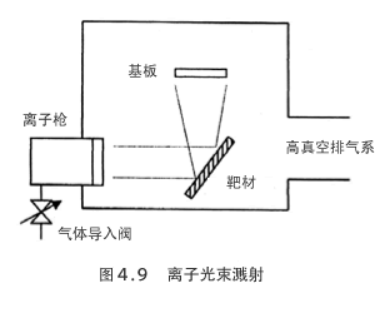

3.离子光束溅射(Ion Beam Sputtering)

如图4.9所示,离子枪的气体离子照射到靶材上溅射。镀膜室内无需发生放电,因此能在高真空中镀膜。且膜质高,是可靠的镀膜方法。

4. ECR溅射(ECR Sputtering)

2.4GHz的微波、8.75×10-2T的磁场造就了电子回旋加速共鸣的条件,使其发生强烈放电。等离子和基板之间放置靶材,通过负偏压能产生溅射。

5. 反应性溅射(Reactive Sputtering)

溅射是利用氩气等不活性气体离子切削薄膜材料(靶材)而使其气化。气体离子持有正电荷,薄膜材料为诱电体(绝缘物)时,直流溅射中电荷集中到靶材表面导致溅射停止。因此,镀制诱电体膜时,会使用以下方法。

① 使用高周波溅射。

②使用有导电性的金属靶材,导入氩气等其他反应性气体,使其发生反应得到诱电体膜。

可是无论是哪一种情况,镀膜速度也不如理想,在诱电体材料为主题的光学薄膜生产现场没能广泛应用。

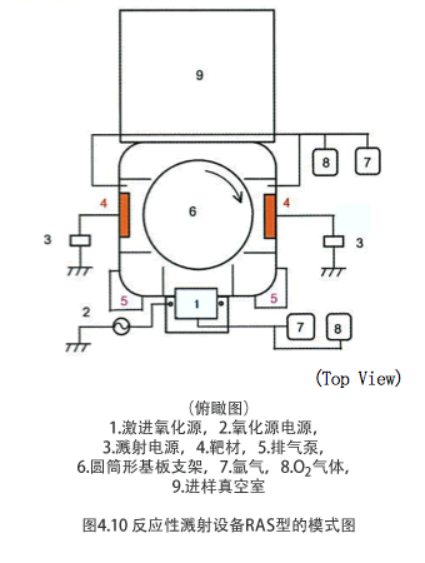

最近开发出的新构思的反应性溅射实现了诱电体膜的高速镀膜。这种方法的设备构成例16)如图4.10所示。

溅射工程和反应工程分离,能各自控制是这种设备的特征。图中的4为靶材,使用金属、氩气产生直流溅射。图中的1为氧化源,经过特别设计让被导入这个部分的氧气难以接触到靶材部分。

A. 溅射工程

基板旋转到靶材对面位置时,能镀出非常薄的金属膜。

B. 反应工程

基板到达氧化源的对面位置时,金属膜会反应成为氧化膜。

通过重复这2个阶段的工程可以得到合符膜厚要求的氧化膜。一次的镀膜工程得到的膜厚为单原子层程度,但基板支架以100rpm速度旋转,因此可实现高速成膜。

这个方法只需调整投入到靶材和氧化源的电力,不但可以镀出完全的氧化膜,不完全的氧化膜也可以制成。而且,图4.10的设备总靶材设成2台,能同时使用两种不同的金属靶材,只需调整各自的溅射电力便能控制镀出的膜的曲折率。运用这个方法,可使以往难以实现的曲折率的层次、倾斜曲折率的膜能镀制,并大大提升了膜设计的自由度。另外,等离子源、离子源也可以利用于反应源,只是上述例子使用了反应性高的激进氧化源。反应气体也不限于氧气,氮化膜、炭化膜等也可以应用。

东莞市长辰实业有限公司

专注于品牌定制,

极致于品牌的金属表面处理更完美!

24小时热线:13929434968 / 13929434968

联系人:叶海平

电话:0769-89789691 / 0769-89789693

传真:0769-85321806

邮件:808@cypvd.com

地址:广东省东莞市虎门镇路东社区翻身村新三路长辰实业科技园

版权所有:东莞市长辰实业有限公司 粤ICP备16012854号

400-886-3068

周一至周六(8:00-20:00)

表面处理商城小程序